Etude et calculs CFD

Simulation numérique CFD Fluent modélisation hydrodynamique

Recherche de solutions pour la réduction de la corrosion « chimique » sur les neutraliseurs

Le nitrate d’ammonium, plus connu sous le nom d’ammonitrate, s’obtient en neutralisant de l’acide nitrique par de l’ammoniac anhydre gazeux.

Cette neutralisation est fortement exothermique et s’accompagne d’une production de vapeur, due à la participation de l’eau dans la réaction.

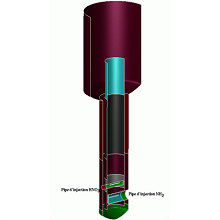

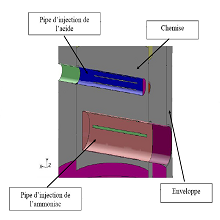

L’acide nitrique et l’ammoniac sont, chacun, injectés dans le neutraliseur par un tube muni de perforations sur sa périphérie et bouché en son extrémité. La neutralisation s’effectue à l’intérieur de la chemise dont la paroi interne est protégée dynamiquement par l’écoulement de solution neutralisée à PH basique (ammoniac).

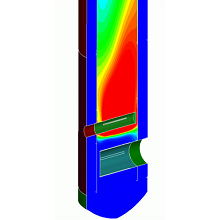

Néanmoins, il existe une corrosion « chimique » généralisée de la chemise à l’extrémité du tube d’injection d’acide (face intérieur de la chemise). La protection dynamique réalisée par l’excès d’ammoniac est interrompue à l’extrémité du tube d’injection d’acide. Ainsi, la forte concentration d’acide à cet endroit provoque une corrosion « chimique » qui dégrade la chemise.

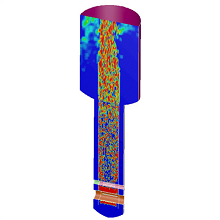

La solution neutralisée est mise en recirculation naturelle à l’intérieur de la chemise à partir du mouvement de remontée des bulles de gaz (effet de la gravité).

Obtenir une nouvelle géométrie du neutraliseur permettant d’éliminer la corrosion produite au bout du tube d’injection d’acide.

Le bureau d’études SOLSI-CAD a donc été sollicité afin de réaliser une étude pour réduire la corrosion entre les neutraliseurs (Simulation numérique Gambit).

Cette étude est réalisée à l’aide des logiciels Fluent et Gambit (Simulation numérique Gambit). Il s’agit d’un calcul transitoire (dépendant du temps) où le comportement des bulles d’ammoniac et de vapeur est pris en compte à l’aide du modèle Discrete Phase de Fluent.

La géométrie présentée à gauche est une solution intermédiaire de l’étude.